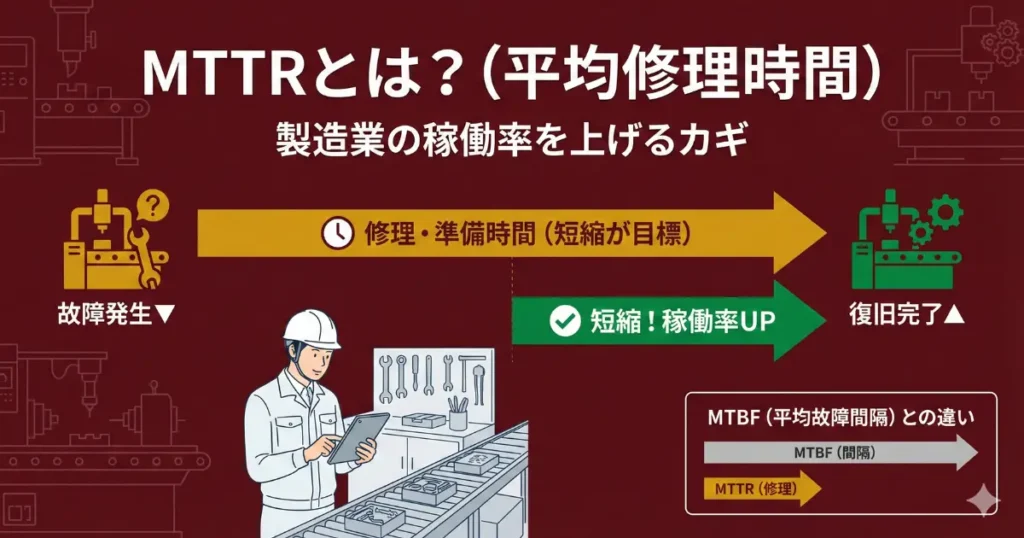

MTTRとは、Mean Time To Repairの略称で、設備が故障してから修理・復旧が完了するまでの平均時間(平均修理時間)を示す指標です。数値が小さいほど修理が速く、設備の可用性が上がります。製造現場ではMTBF(平均故障間隔)と組み合わせて稼働率を算出し、停止時間の短縮策を評価する指標として活用します。

1. MTTRの計算式と具体例

| 計算式 | 意味 |

|---|---|

| MTTR = 総修理時間 ÷ 故障件数 | 一定期間の修理時間合計を、その期間の故障件数で割った値(単位:時間) |

計算例:1か月間に設備が3回故障し、修理時間がそれぞれ1時間・2時間・3時間だった場合

| 項目 | 値 | 算出方法 |

|---|---|---|

| 総修理時間 | 6時間 | 1+2+3 |

| 故障件数 | 3件 | 実績カウント |

| MTTR | 2時間 | 6 ÷ 3 |

「修理時間」の定義は企業によって異なります。故障検知から復旧完了までを全て含める場合と、実際の作業時間のみとする場合があります。社内でルールを統一して計測することが重要です。

2. MTBFとの違い・稼働率への影響

MTBFとMTTRは、どちらも設備の信頼性・可用性評価に用いますが、測定対象が異なります。

| 指標 | 正式名称 | 測定対象 | 改善の方向 |

|---|---|---|---|

| MTBF | Mean Time Between Failures(平均故障間隔) | 故障〜次の故障までの時間 | 大きいほど良い(故障しにくい) |

| MTTR | Mean Time To Repair(平均修理時間) | 故障発生〜復旧完了までの時間 | 小さいほど良い(修理が速い) |

稼働率はMTBFとMTTRの比率で決まります。

| ケース | MTBF | MTTR | 稼働率 | 改善方向 |

|---|---|---|---|---|

| 現状 | 200時間 | 4時間 | 98.0% | ベースライン |

| MTBF改善 | 300時間 | 4時間 | 98.7% | 予防保全強化 |

| MTTR改善 | 200時間 | 2時間 | 99.0% | 修理速度向上 |

| 両方改善 | 300時間 | 2時間 | 99.3% | 最大効果 |

この例ではMTTR改善の効果がMTBF改善を上回っています。故障件数が多い現場ではMTTR短縮の優先度が高くなります。MTBFの詳細はMTBFとは?計算式・稼働率との関係・製造業での改善方法を解説もご参照ください。

3. 現場実態:調査データが示すMTTRの課題

八千代ソリューションズ株式会社によるオンライン調査(2025年3月実施、n=500)によると、工数を80%以上把握している工場でも「修理に時間がかかる」と64.8%が回答しました。遅延の主因として「部品が手元にない」「図面・マニュアルの場所がわからない」「標準的な修理手順がない」が多く挙げられました。MTTRが長い工場では、修理時間そのものより、修理を始めるまでの準備時間が大半を占めているケースが多くあります。

八千代ソリューションズ株式会社によるオンライン調査(2025年3月実施、n=500)によると、紙管理・未導入工場では「復旧コストの詳細を把握できていない」割合が68.4%に達し、専用システム利用工場(10.7%)の6倍以上でした。修理コストが見えていなければ、MTTR短縮のROIを経営に説明できず、改善投資が承認されにくい構造が生まれます。

また、八千代ソリューションズ株式会社によるオンライン調査(2025年10月実施、n=500)によると、社長層では設備停止時間を「1時間未満」と回答した割合が84.4%に上りましたが、全体平均では58.7%にとどまりました。経営層が停止時間を現場より短く認識している実態は、MTTR改善への投資優先度が低くなりやすい原因の一つです。

4. MTTRが長くなる3つの主因

| 主因 | 具体的な状況 | 発生しやすい現場 |

|---|---|---|

| ①部品・工具の待機 | 必要な予備品・工具が在庫切れ、または保管場所が不明で探索に時間がかかる | 部品台帳・在庫管理が未整備の工場 |

| ②情報の欠如 | 図面・マニュアル・過去の修理記録が見つからず、対処方法を一から検討する | 紙管理・保全記録が属人化している工場 |

| ③作業手順の未標準化 | 担当者によって修理手順が異なり、経験の浅いメンバーでは復旧に長時間かかる | ベテラン依存・マニュアルがない工場 |

5. MTTR短縮のための施策

| 施策カテゴリ | 具体的なアクション | 効果の出やすい主因 |

|---|---|---|

| 部品在庫の最適化 | ABC分析で重要部品を特定し、最低在庫数量(安全在庫)を設定する | ①部品待ち |

| 修理標準手順書(SOP)の整備 | 頻出故障のトップ10について、手順・必要工具・交換部品をA4一枚にまとめる | ②③ |

| 図面・マニュアルの電子化 | 設備台帳にPDF図面・メーカーマニュアルを紐づけ、現場でスマートフォンから参照できるようにする | ②情報欠如 |

| 緊急時の連絡体制整備 | 設備ごとに担当保全員・メーカー緊急連絡先・外注業者を明記したカードを設備近傍に掲示する | ②③ |

| 修理訓練・OJT | 頻出故障の模擬修理訓練を定期実施し、経験の浅いメンバーの修理速度を向上させる | ③手順未標準化 |

| リモート診断・サポート | メーカーや専門家とビデオ通話で接続し、現地に技術者が来る前に対処方針を確定する | ②③ |

6. MTTRの計測を始める4ステップ

MTTRを活用するには、故障の発生時刻と復旧時刻を正確に記録する仕組みが前提となります。

| ステップ | 内容 | ポイント |

|---|---|---|

| Step 1 | 「修理時間」の定義を決める | 故障検知〜復旧完了か、着手〜復旧完了か。工場内で統一ルールを設定する |

| Step 2 | 故障発生・復旧の時刻を記録する | オペレーターが即座に報告できる仕組み(スマートフォン入力等)を整える |

| Step 3 | 月次でMTTRを集計・比較する | 設備別・故障種別にMTTRを比較し、遅延が大きいパターンを特定する |

| Step 4 | 遅延原因ごとに短縮施策を実施する | 「部品待ち」か「手順不明」かで打ち手が異なる。原因を分類して施策を絞る |

予防保全の強化でMTBFを伸ばしながら、MTTRを短縮することで設備稼働率の最大化を図ります。設備保全の全体体系については設備保全とは?種類・体制構築・KPIを解説も合わせてご参照ください。

よくある質問(FAQ)

Q1. MTTRはどこまでの時間を含めて計測しますか?

企業の定義によって異なりますが、一般的には「故障の検知(または報告)から、設備が正常に稼働を再開するまでの時間」を含めます。待機時間・移動時間・部品調達時間も含めると、課題の全体像が見えやすくなります。実務では「保全員が到着してから復旧まで」を計測する場合もあり、自社での定義統一が重要です。

Q2. MTTRとMTBFのどちらを優先して改善すべきですか?

故障件数が多く修理が頻繁に発生している現場では、MTTRの短縮が稼働率改善に直結しやすくなります。一方、故障は少ないが一度起きると長時間停止する設備はMTBF改善(予防保全強化)が優先です。稼働率の計算式(MTBF÷(MTBF+MTTR))でどちらの改善効果が大きいかを試算して判断します。

Q3. MTTR目標値はどう設定すれば良いですか?

過去12か月のMTTR平均値を基準に、前年比20〜30%削減を目標とするのが現実的です。設備の重要度(A/B/C分類)に応じて目標を分けることも有効で、重要度Aの設備は「2時間以内」など絶対値での設定も検討します。

Q4. MTTR短縮のために最初に手をつけるべきことは何ですか?

最も効果が出やすいのは「頻出故障トップ5〜10の修理手順書(SOP)整備」と「該当部品の予備品在庫確保」です。この2つだけで、経験の浅いメンバーでも対応できる故障範囲が広がり、全体のMTTRが短縮されることが多くあります。

Q5. MTTRの記録を紙で行っても問題ありませんか?

記録開始の手段としては紙でも可能ですが、集計・分析に手間がかかるため、Excelへの転記ミスや集計漏れが生じやすくなります。故障件数が月10件を超える工場では、保全管理システムへの移行を検討することで、MTTRの自動集計とトレンド分析が可能になります。

MTTRをすぐに集計できる無料Excelツール

故障発生〜復旧時刻を入力するだけでMTTR・MTBFを自動算出。修理遅延の主因分析グラフも作成できます。製造業特化の工場管理システムMENTENAが提供する無料テンプレートです。