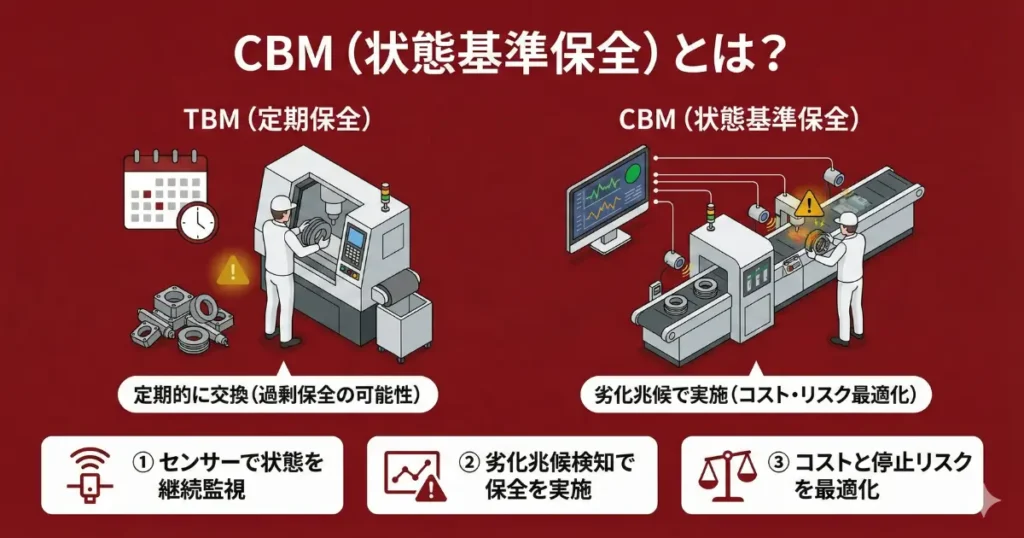

本記事で解説するCBMは、設備保全の用語である Condition Based Maintenance(状態基準保全) を指します(貿易・物流用語の Cubic Meter とは別の概念です)。CBMとは、センサーや点検で設備の状態を継続的に監視し、劣化や異常の兆候が検出されたときに保全を実施する方式です。定期的に実施するTBM(時間基準保全)と比べて、設備の実際の状態に基づくため過剰保全を排除し、保全コストと停止リスクを同時に最適化できる点が特徴です。

1. CBMの仕組みと目的

CBMは「計画→監視→判断→実施」の4段階で機能します。

| 段階 | 内容 | 実施者・手段 |

|---|---|---|

| ①監視(Monitoring) | 振動・温度・電流・油の粒子等を継続的に計測する | センサー、定期的な点検計測 |

| ②異常検知(Detection) | 計測値が閾値を超えた、またはトレンドが変化した時点で警告を発する | 自動アラート、目視判定 |

| ③診断(Diagnosis) | どの部位に何の劣化が起きているかを特定する | 振動解析、油中粒子分析 |

| ④保全実施(Action) | 劣化が進行する前に計画的な整備・部品交換を行う | 保全担当者、外注業者 |

2. CBM・TBM・BDM(事後保全)の比較

| 方式 | 実施タイミング | コスト | 停止リスク | 主な適用設備 |

|---|---|---|---|---|

| BDM(事後保全) | 故障後 | 低〜高(突発大修繕リスク) | 高 | 故障しても影響軽微な補助設備 |

| TBM(定期保全) | カレンダー・稼働時間の一定間隔 | 中(過剰保全が発生しやすい) | 中 | 劣化パターンが明確な設備 |

| CBM(状態基準保全) | 劣化兆候を検知した時点 | 低〜中(最適化できる) | 低〜中 | センサー・計測が可能な重要設備 |

| PdM(予知保全) | AI・統計モデルが故障を予測した時点 | 高(初期投資) | 低 | 停止損失が極めて大きい基幹設備 |

CBMとPdM(予知保全)はどちらも「状態を見て保全する」点で近いですが、CBMは設備状態の計測値に基づく人間の判断が中心であるのに対し、PdMはAI・機械学習による自動予測を主体とします。

3. CBMで使われる主な計測技術

| 計測手法 | 検出できる異常 | 代表的な対象設備 |

|---|---|---|

| 振動解析 | 軸受の摩耗・アンバランス・ミスアライメント | モーター、ポンプ、コンプレッサー |

| 温度計測(赤外線) | 電気接続部の過熱、軸受の発熱、冷却系の異常 | 電気盤、配管、回転機械 |

| 超音波検査 | エアリーク、部分放電、金属疲労(内部亀裂) | 圧縮空気系、変圧器、配管 |

| 油中粒子分析 | 潤滑油の劣化、金属摩耗粉の増加 | 油圧装置、ギアボックス、エンジン |

| 電流値モニタリング | モーター過負荷、電気系異常、ポンプ詰まり | 電動モーター、ポンプ |

| 目視・打音検査 | 割れ・変形・異音・変色など外観異常 | 全般(初歩的CBM) |

4. 現場実態:CBMへの移行が求められる背景

八千代ソリューションズ株式会社によるオンライン調査(2024年12月実施、n=500)によると、部長層の56.2%がCBM・予知保全をTop3の設備投資優先項目に挙げた一方、社長層では22.9%にとどまりました。停止ロスを日常的に体感する中間管理職が、TBMの過剰保全コストと突発停止リスクの両方を問題視していることが背景にあります。

八千代ソリューションズ株式会社によるオンライン調査(2025年3月実施、n=500)によると、工数管理が不明確な工場では突発停止への対策が「なし」と回答した割合が26.1%に上り、工数を80%以上把握している工場(4.2%)の6倍以上でした。CBMの前提となる「設備状態の把握」が組織的に機能していない工場ほど、突発停止リスクが高い状態にあります。

同調査では、専用の保全管理システムを利用している工場でDXの再発防止効果に「同意する」と回答した割合が85.3%に達したのに対し、紙管理工場では42.2%にとどまりました。CBMの計測データを活用するためのデジタル基盤が有効であることを示しています。

製造設備の突発停止、その損失を把握していますか?

八千代ソリューションズの調査レポート「製造設備の突発停止」(n=500)では、CBMへの移行を妨げる現場実態と改善策を詳報。無料でダウンロードできます。

5. CBMのメリットとデメリット

| 項目 | メリット | デメリット・留意点 |

|---|---|---|

| 保全コスト | TBMの余寿命廃棄(過剰保全)を排除できる | センサー・計測機器の初期投資が必要 |

| 停止リスク | 劣化を早期検知するため計画外停止を大幅に削減できる | 計測精度・閾値設定が不適切だと見逃しが起きる |

| 部品寿命 | 実際の劣化状態に基づくため、部品を最大限に活用できる | 部品の故障モードが計測で捕捉できない場合もある |

| データ活用 | 蓄積された計測データが設備改善・設計フィードバックに使える | データ分析スキルとIT基盤が必要 |

| 導入難易度 | 対象設備を絞ればスモールスタートできる | センサー選定・閾値設定には専門知識が必要 |

6. CBMの導入ステップ

| ステップ | 内容 | ポイント |

|---|---|---|

| Step 1 | 対象設備の選定 | 重要度A設備・TBMでコストが高い設備・繰り返し故障している設備を優先する |

| Step 2 | 故障モードと計測手法の対応付け | FMEAで故障モードを列挙し、それを検出できる計測技術を選択する |

| Step 3 | ベースライン(正常値)の収集 | 正常稼働時の計測値を3〜6か月分蓄積し、正常範囲を定義する |

| Step 4 | 閾値の設定とアラートの構築 | メーカー推奨値・過去故障時の計測値を参考に異常判定の基準を設定する |

| Step 5 | 運用・継続的な見直し | 誤検知(アラートが多すぎる)・見逃し(アラートが出ずに故障)を定期的にレビューする |

CBMは予防保全の高度化形態です。TBMの基本が固まっていない工場では、まず予防保全(TBM・CBM)の導入ステップを先行させることを推奨します。

よくある質問(FAQ)

Q1. CBMとPdM(予知保全)の違いは何ですか?

CBMは設備の状態を計測し、担当者の判断に基づいて保全を実施する方式です。PdMはCBMのデータを機械学習・AIで分析し、故障発生を自動的に予測する方式で、CBMの発展形にあたります。CBMはPdMより導入ハードルが低く、まずCBMから始めてデータ蓄積後にPdMへ移行するのが一般的な順序です。

Q2. 中小製造業でもCBMは導入できますか?

可能です。初歩的なCBMは、振動計(ハンドヘルド型で数万円〜)や非接触温度計を使った定期的な手計測から始められます。IOTセンサーを使った24時間連続監視は大規模設備向けですが、月1回の計測値記録だけでも「状態の変化」を早期に察知できます。

Q3. CBMの閾値はどうやって決めますか?

①メーカーの許容値(カタログ・仕様書記載)②ISO規格(例:ISO 10816 振動規格)③自社の正常時ベースラインからの乖離(±20〜30%等)の3つを参考に設定します。誤検知が多い場合は閾値を引き上げ、見逃し(故障前に検知できない)が多い場合は下げます。

Q4. センサーを導入せずにCBMはできますか?

できます。作業者が定期的に振動・異音・温度・外観を点検記録する「点検ベースCBM」は、センサーなしで実施できる最もシンプルなCBMです。異常兆候を点検表に記録し、変化を継続的に追跡することで、センサー導入前でも一定の効果が得られます。

Q5. CBMを始めるとTBMは不要になりますか?

一般的には、TBMとCBMを組み合わせた運用が多くあります。全故障モードがセンサーで検出できるわけではないため、計測で捉えにくい劣化モード(内部錆、疲労亀裂等)には定期的な分解点検(TBM)が引き続き必要になります。CBMで計測可能な部品の交換周期をTBMから外すことで、過剰保全コストを削減するのが実践的なアプローチです。

計測値の記録からCBMを始める無料Excelツール

振動値・温度・電流値などの計測結果を入力するだけで、トレンド変化を自動グラフ化。センサー導入前の手計測CBMのデジタル化に活用できます。製造業特化の工場管理システムMENTENAが提供する無料テンプレートです。