設備保全とは、工場・製造現場の機械設備を計画的に点検・修理・改善し、安定稼働を継続させる活動の総称です。JIS Z 8141では「アイテムを使用及び運用可能な状態に保つため、又は故障・欠点などを回復するためのすべての処置及び活動」と定義されます。本記事では種類・体制構築・指標・DXの進め方を解説します。

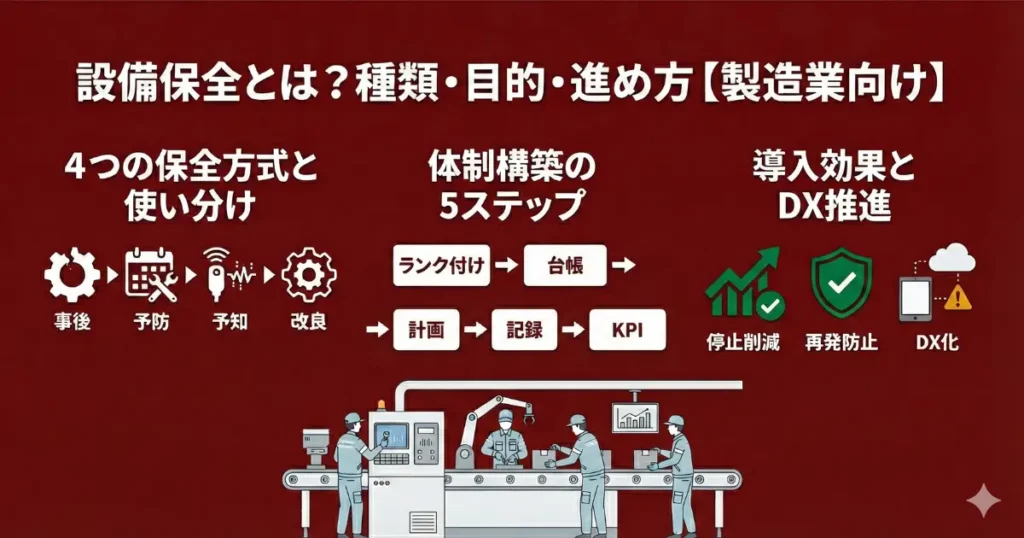

設備保全の4種類と使い分け

| 種類 | トリガー | コスト傾向 | 主な適用対象 |

|---|---|---|---|

| 事後保全(BM) | 故障発生後 | 低(計画的の場合) | 影響軽微な補助設備 |

| 予防保全(PM/TBM) | 時間・使用量 | 中(過剰保全の懸念あり) | 法定点検対象・消耗品設備 |

| 予知保全(PdM/CBM) | 状態変化の予兆 | 初期投資大・運用コスト低 | ライン停止に直結する主要設備 |

| 改良保全(CM) | 繰り返し故障 | 中〜高(改造費) | 同一箇所が慢性的に故障する設備 |

選択基準は設備の重要度です。ライン全停止リスクのある設備(Aランク)には予防または予知保全を適用し、代替手段のある補助設備(Cランク)には計画的事後保全を割り当てます。

設備保全と設備管理の違い

| 設備保全 | 設備管理 | |

|---|---|---|

| スコープ | 機能維持(点検・修理・改善) | 調達・資産管理・更新計画・廃棄まで |

| 時間軸 | 日常〜定期 | 中長期 |

| 担当 | 保全部門・製造部門 | 設備管理部門・経営層 |

設備保全は設備管理の一部ですが、稼働維持における即効性が最も高い領域です。

なぜ設備保全が重要か

突発停止の損失構造

突発停止のコストは修理費だけでなく、機会損失(停止時間×生産能力×製品単価)・残業代・仕掛品廃棄・顧客対応コストが積み重なります。1時間停止で数十万〜数百万円の損失が生じる工程は珍しくなく、保全投資のROI算定の根拠になります。

法規制リスク

クレーン・プレス機・フォークリフトなど特定設備には定期自主検査・特定自主検査が労働安全衛生法で義務付けられています。点検不備は法令違反・労災事故・行政処分に直結します。

中小製造業の保全実態

八千代ソリューションズ株式会社によるオンライン調査(2024年12月実施、n=500)では、従業員10人未満の工場の53.6%が保全専任担当者を置いておらず(5,000人超:5.1%)、34.0%が1〜2名体制です。50歳以上比率は平均81.2%、60歳以上は平均45.3%に達しており、ベテラン退職後の技術継承が事業継続リスクになっています。

八千代ソリューションズ株式会社によるオンライン調査(2024年5月実施、n=500)では、管理ツール非利用層の33.2%が保全工数を把握できておらず、工数・損失が見えない状態では保全投資が経営に通りにくく課題が固定化します。また、同調査(2024年12月実施、n=500)では10人未満の81.4%が紙で保全記録を管理しており(5,000人超:7.0%)、デジタル化の遅れが情報共有と分析の障壁になっています。

| 実態 | 10人未満 | 比較(5,000人超) |

|---|---|---|

| 専任担当者なし | 53.6% | 5.1% |

| 担当者1〜2名 | 34.0% | — |

| 50歳以上比率 | 平均81.2% | — |

| 紙で記録管理 | 81.4% | 7.0% |

| 工数把握できない | 33.2%(非利用層) | — |

体制構築の5ステップ

ステップ1:設備ランク付け

生産への影響度・故障頻度・修理コストでABCランク付けし、ランクごとに保全方式と点検周期を決定します。

ステップ2:設備台帳の整備

設備名・型番・設置場所・購入年月・メーカー連絡先・点検周期・部品リストを一元管理します。八千代ソリューションズ株式会社によるオンライン調査(2024年5月実施、n=500)によると、管理ツール非利用層の32.2%が「設備台数がわからない」と回答しており、台帳なしのDXは管理対象が定まりません。

ステップ3:年間保全計画の策定

定期点検・部品交換・オーバーホールをスケジュール化し、突発対応依存から計画保全へ転換します。計画保全比率(計画工数÷全保全工数)50%以上を最初の目標とします。

ステップ4:記録の標準化

「いつ・どの設備・不具合内容・処置内容・使用部品」の5項目を記録します。この蓄積がMTBF計算・部品発注計画・再発防止分析の基盤になります。

ステップ5:KPI設定と定期レビュー

月次または四半期で数値を確認し、目標未達の場合は計画と記録方法を見直します。

主要保全KPI

| KPI | 計算式 | 目標方向 |

|---|---|---|

| MTBF(平均故障間隔) | 総稼働時間÷故障件数 | 大きくする |

| MTTR(平均修理時間) | 総修理時間÷故障件数 | 小さくする |

| 計画保全比率 | 計画保全工数÷全保全工数 | 70%以上 |

| OEE(設備総合効率) | 時間稼働率×性能稼働率×良品率 | 85%(世界水準) |

MTTR短縮の主要因は「手順書の不備」「部品在庫の欠品」「図面・記録の検索時間」であり、記録の標準化と台帳整備で改善できます。

設備保全DXの進め方

DX効果の実態

八千代ソリューションズ株式会社によるオンライン調査(2025年3月実施、n=500)では、専用システム導入企業の85.3%が「再発防止に効果あり」と回答(紙管理:42.2%)。損失の「詳細把握」も専用システム利用層45.3%に対し紙管理は4.3%にとどまります。

推奨導入順序

| ステージ | 内容 | 効果 |

|---|---|---|

| 1. 台帳電子化 | 管理対象の確定 | 設備台数・仕様の一元把握 |

| 2. 記録デジタル化 | スマートフォンで現場入力 | 記録の即時化・検索性向上 |

| 3. 指標自動集計 | MTBF/MTTR/OEEの自動算出 | データドリブンな保全判断 |

| 4. 部品在庫連携 | 発注・在庫の一元管理 | 欠品・過剰在庫の解消 |

| 5. センサー連携 | 予兆検知・予知保全 | 突発停止ゼロへの発展 |

台帳と記録(1〜2)が定着する前にシステムを拡張すると「管理対象のないシステム」が生まれます。

製造設備の突発停止、その損失を把握していますか?

八千代ソリューションズの調査レポート「製造設備の突発停止」(n=500)では、中小製造業が直面する停止ロスの実態と対策を詳報しています。無料でダウンロードできます。

よくある質問

Q1. 設備保全と設備管理は何が違いますか?

設備保全は機能維持に焦点を当てた技術活動、設備管理は調達・資産管理・更新計画・廃棄を含む経営的活動です。設備保全は設備管理の一部です。

Q2. 予防保全と予知保全のどちらを選ぶべきですか?

センサー投資に見合う重要設備(Aランク)には予知保全、法定点検対象や消耗品交換周期が明確な設備には予防保全が適しています。両者は排他的ではなく設備ごとに組み合わせます。

Q3. 専任担当者がいなくても設備保全は機能しますか?

機能します。10人未満の53.6%が専任担当者なしで運用しています。兼務体制ではAランク設備の定期点検と記録標準化から着手し、清掃・給油・増し締め・点検(CLIT)を日常業務に組み込む自主保全から始めるのが現実的です。

Q4. 保全記録の最低限必要な項目は何ですか?

「いつ・どの設備・不具合内容・処置内容・使用部品」の5項目です。この記録があればMTBF計算・部品発注計画・再発防止分析が可能になります。

Q5. 保全投資を経営に説明するにはどうすればよいですか?

「突発停止1回あたりの損失額」を起点にします。停止時間×生産能力×製品単価で機会損失を算出し、残業代・廃棄コストを加算してROIを示します。多くの工程で1時間の停止損失が保全設備投資額を上回ります。

まとめ

| 項目 | 要点 |

|---|---|

| 保全の4種類 | 事後・予防・予知・改良をABCランクで使い分ける |

| 体制構築の順序 | ランク付け→台帳→年間計画→記録標準化→KPI設定 |

| 中小の実態 | 専任ゼロ53.6%・紙管理81.4%・50歳以上81.2%(いずれも10人未満) |

| 主要KPI | MTBF・MTTR・計画保全比率・OEE |

| DX効果 | 再発防止効果:専用システム85.3% vs 紙管理42.2% |

まず設備台帳の整備と重要設備の定期点検を固め、記録が蓄積された段階でシステム化を進めることが体制構築の正しい順序です。

設備保全の体制づくりをMENTENAでスタート

設備台帳・点検記録・MTBF/OEE自動集計・部品在庫管理を一元化。製造業特化の工場管理システムMENTENAの導入について、まずはお気軽にお問い合わせください。