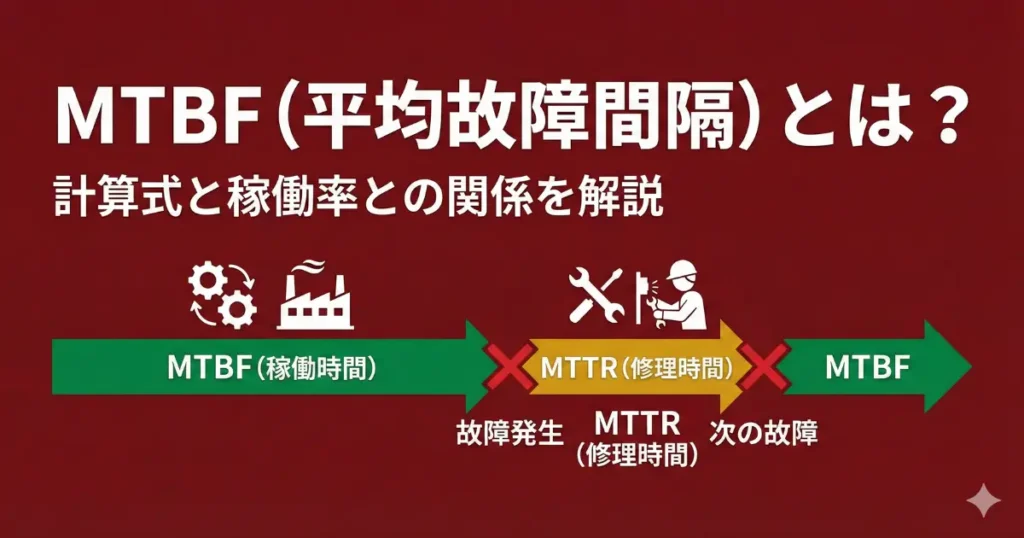

MTBFとは、Mean Time Between Failuresの略称で、設備が故障してから次の故障が起きるまでの平均時間(平均故障間隔)を示す信頼性指標です。数値が大きいほど、故障頻度の低い設備・システムを指します。製造現場ではMTBFを保全計画の基準値として活用し、予防保全の点検周期設定やMTTR(平均修理時間)との比較による稼働率改善に役立てます。

1. MTBFの計算式と具体例

MTBFの基本計算式は以下のとおりです。

| 計算式 | 意味 |

|---|---|

| MTBF = 総稼働時間 ÷ 故障件数 | 一定期間の稼働時間合計を、その期間内の故障件数で割った値(単位:時間) |

計算例:ある設備が1か月(720時間)で3回故障し、修理にそれぞれ2時間かかった場合

| 項目 | 値 | 算出方法 |

|---|---|---|

| 総稼働時間 | 714時間 | 720時間 − 修理時間合計(2×3=6時間) |

| 故障件数 | 3件 | 実績カウント |

| MTBF | 238時間 | 714 ÷ 3 |

この設備は平均238時間ごとに故障が発生していることを示します。製造業では月次・四半期ごとにMTBFを集計し、前期比較や設備間比較により保全課題を優先順位付けします。

2. MTTR・MTTF・稼働率との関係

MTBFは単独ではなく、関連指標と組み合わせて設備の信頼性を評価します。

| 指標 | 正式名称 | 意味 | 計算式 |

|---|---|---|---|

| MTBF | Mean Time Between Failures | 故障〜次の故障までの平均時間 | 総稼働時間 ÷ 故障件数 |

| MTTR | Mean Time To Repair | 故障発生〜復旧完了までの平均時間 | 総修理時間 ÷ 故障件数 |

| MTTF | Mean Time To Failure | 使用開始〜最初の故障までの平均時間 | 総稼働時間 ÷ 故障件数(修理不能品向け) |

| 稼働率 | Availability | 要求時間のうち稼働できた割合 | MTBF ÷ (MTBF+MTTR)× 100 |

稼働率の計算例(上記の設備):

MTTR = 6時間 ÷ 3件 = 2時間

稼働率 = 238 ÷ (238+2) × 100 = 99.2%

稼働率を高めるには「MTBFを伸ばす(故障を減らす)」か「MTTRを短縮する(修理を速くする)」の2方向しかありません。設備保全の全体体系については設備保全とは?種類・目的・進め方を解説も合わせてご参照ください。

3. 現場実態:修理時間の長期化が示す課題

八千代ソリューションズ株式会社によるオンライン調査(2025年3月実施、n=500)によると、工数を80%以上把握している工場でも「修理に時間がかかる」と回答した割合が64.8%に上りました。遅延の主因として、部品待ち・図面探し・標準手順の欠如が挙げられており、修理速度(MTTR)の改善が稼働率向上の最大の鍵となっています。

また、八千代ソリューションズ株式会社によるオンライン調査(2024年5月実施、n=500)によると、40代の保全担当者の28.8%が「修理に時間がかかること」を最大の課題として挙げており、全体平均(14.2%)の約2倍に達しました。現場を熟知した中核世代ほど、MTTR短縮の必要性を強く感じている実態があります。

八千代ソリューションズ株式会社によるオンライン調査(2025年3月実施、n=500)では、管理設備が101〜500台の工場で「改善サイクルを早くしたい」と回答した割合が58.1%に達し、管理対象のない工場(8.3%)の7倍以上でした。管理台数が増えるほど、MTBFデータの活用による優先保全が不可欠になります。

4. 製造業でのMTBF活用方法

MTBFは次の3つのシーンで活用できます。

① 予防保全の点検周期設定

MTBFが200時間の設備であれば、故障の前に点検・部品交換を行う目安として「150〜180時間ごと」に定期保全(TBM)を設定します。MTBFの70〜80%を目安とすることが多くあります。

② 設備間の信頼性比較

同種設備が複数ある場合、MTBFを比較することで保全資源の優先配分先を決定できます。MTBFが著しく低い設備に保全リソースを集中させ、ライン全体の稼働率を底上げします。

③ 改良保全(CM)の費用対効果評価

設備改良(部品グレードアップ・設計変更)の前後でMTBFを比較し、改善効果を定量的に評価します。MTBF向上による停止削減時間 × 1時間あたりの生産損失額で経済効果を算出できます。

5. MTBF向上のための施策

| 施策カテゴリ | 具体的なアクション | 期待効果 |

|---|---|---|

| 予防保全の徹底 | TBM周期の最適化、消耗品の定期交換 | 摩耗・劣化起因の故障を削減 |

| 日常点検の標準化 | オペレーターによる始業前チェックリスト導入 | 軽微な異常の早期発見 |

| 故障原因分析 | 故障ごとのFMEA・なぜなぜ分析で根本原因を特定 | 同一故障の再発防止 |

| 部品・潤滑管理 | 適切なグリス給油周期の設定、消耗品の品質管理 | 摺動部・軸受の長寿命化 |

| 改良保全(CM) | 繰り返し故障設備の設計・材質改良 | 根本的な信頼性向上 |

| 運転条件の見直し | 過負荷・過速度運転の排除、設定値の適正化 | 疲労破壊・熱損傷の防止 |

6. MTBFの計測を始める4ステップ

MTBFを活用するには、まず故障記録の仕組みを整えることが前提となります。

| ステップ | 内容 | ポイント |

|---|---|---|

| Step 1 | 対象設備の確定 | 全設備ではなく、主要生産設備20〜30台から開始する |

| Step 2 | 故障の定義を統一 | 「生産に影響する計画外停止」を故障とカウントするルールを決める |

| Step 3 | 故障記録の実施 | 発生日時・設備名・故障内容・復旧日時を記録する(紙でも可) |

| Step 4 | 月次でMTBFを算出・比較 | 前月比・設備間比較を行い、保全優先順位に反映する |

よくある質問(FAQ)

Q1. MTBFとMTTFの違いは何ですか?

MTBFは修理可能な設備に用いる指標で「故障〜次の故障までの平均時間」を示します。MTTFは修理不能な部品(電球、使い捨て部品等)に用い「使用開始〜最初の故障までの平均時間」を示します。製造設備の信頼性評価にはMTBFが使われます。

Q2. MTBFが高ければ必ず良い設備ですか?

必ずしもそうではありません。MTBFが高くても、ひとたび故障するとMTTR(修理時間)が極めて長い設備は稼働率が低くなります。稼働率 = MTBF ÷ (MTBF+MTTR) であるため、MTBFとMTTRの両方を管理することが重要です。

Q3. MTBFはどの頻度で集計すれば良いですか?

月次での集計が基本です。故障件数が少ない設備は四半期・半期単位でサンプル数を確保してから算出します。故障件数が月1〜2件程度では統計的な信頼性が低くなるため、3〜6か月の移動平均で傾向を見るのが実務的です。

Q4. MTBFが突然低下した場合、何を確認すれば良いですか?

①点検・給油の実施漏れ ②消耗品の交換周期の超過 ③運転条件(負荷・回転数・温度)の変化 ④同種故障の繰り返しを確認します。同一故障が繰り返されている場合は、改良保全(CM)による根本対策が必要です。

Q5. 小規模工場でもMTBFは管理できますか?

可能です。最初は主要設備3〜5台に絞り、Excelで「故障日・復旧日・故障内容」を記録するだけでMTBFを算出できます。保全管理システムを導入すると自動集計・グラフ化が可能になり、分析の手間を大幅に削減できます。